中産連のコンサルティング

・企業内研修

コンサルティングプログラムのご紹介

VMーFMS

ねらい

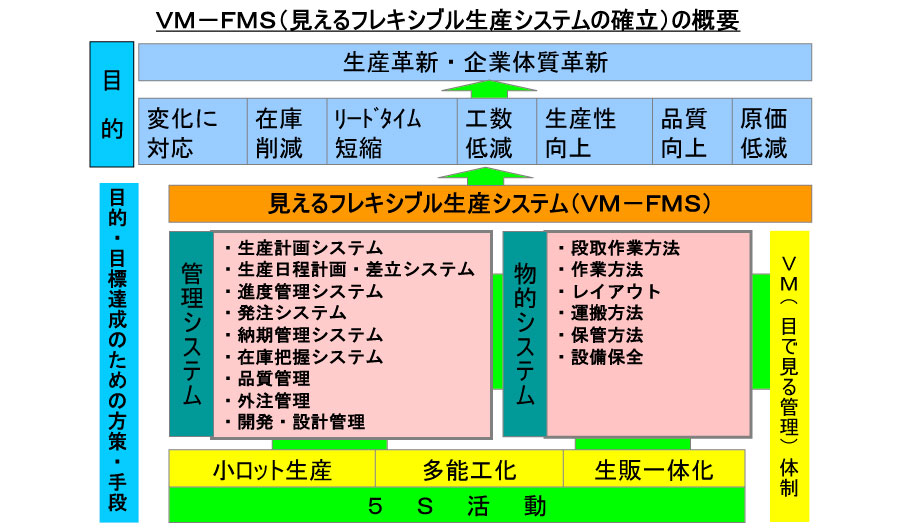

VMーFMSとは、変化(景気の変動、売上数量の変動、生産数量の変動、受注の変動、販売品種の変動、多品種少量化、短納期対応など)に対して極力、在庫を持たずにフレキシブル(柔軟)に対応しながら、生産効率の向上を実現することができる体系だった生産システムです。体系的に表したのが下記の図です。

基本的要件:変化に対応する生産をするために必ず行うべき基本事項です。

見える管理システム:制度、手続き、管理技術などソフト面における手段の総合体系です。また、設計、調達、生産を実施する上での基準、手順を明確にすることを目指します。

見える物的システム:作業方法、運搬方法、レイアウトなどのハード面における手段の総合体系です。管理システムで決めた基準、手順が円滑に運用される生産現場にすることを目指します。

図 VM―FMS体系図

特長

(1)現場力強化・シクミ改善・製造リードタイム短縮をトータルで実施

・一部をモデルとした改善ではなく、全社的な活動を推進していきます

(2)あらゆる生産タイプに対応してカスタマイズ

・様々な業種、業態、多品種少量ロット生産、個別受注生産などの生産タイプ別に、実践例に基づいた参考例の提供と、業務に合わせた基準管理帳票、運用ルールの整備を推進していきます

(3)5S・VM(目で見る管理)で現場力強化

・現場力の基礎となる5S・VM(目で見る管理)を全社的に展開します。

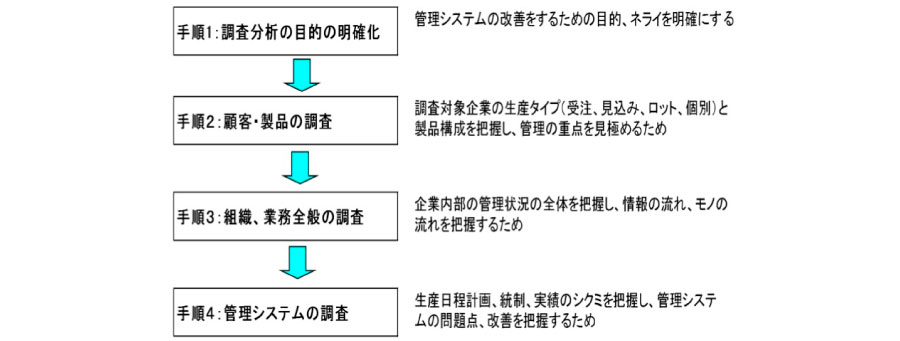

(4)現状調査分析による改善

・下記にある手順と目的で生産の特色、問題点、課題を共有しながら進めます。

図:VMーFMSの導入前の現状調査の基本手順

事例

導入イメージは下記の図のように、特長の(4)に上げた現状調査分析で問題点、課題を共有しながら体系だって進めています。過去30年間で延べ200社近くの企業に導入し、成果を出してきました。

(1)自動車部品製造A社(多品種ロット受注生産)

出荷納期遵守率向上と製造リードタイム短縮を目的に、徹底的な5Sを実施後、受注、調達出荷までの情報、業務の仕組みを現状調査分析し、課題を明確化にしました。課題を確実に実行するために生産管理、調達、生産現場作業プロジェクトを立ち上げ、従来の業務の仕組みから改善しました。

(2)工作機械製造B社(一品個別受注生産)

クレーム低減を目的に、品質保証体系図の項目を一から見直しました。検査方法、基準、遵守について、一品個別品で仕様が違っても見るべき点を標準化し、個別対応だから仕方がないという甘えを打破しました。

図:VMーFMSの導入、実行、成果のイメージ

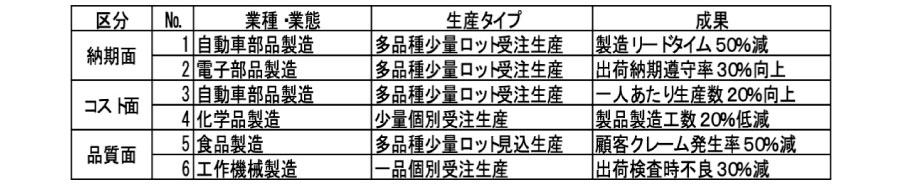

成果

体系だった改善により、多くの企業で下記のような成果を得ています。また、当初の成果を得て終わりではなく、5S、VM(目で見る管理)、基準整備と運用をベースに継続した改善を行い、成果を年々上げています。

<定量的成果例>

表:VMーFMS導入成果一覧表

また、定量的な成果だけでなく、企業体質の変化、業務の仕組みの根本的な改善が図られ、管理者の意識向上などの定性的な成果も得ています。

<定性的成果例>

・成り行き的、属人的な生産管理から基準、手順を明確にした流れに変わり、市況の変化にも柔軟に組織だって対応できるようになった

・改善をするにも一部の人が行う活動だったのが、VMボードでみんなを巻き込み、今まで以上に多くの人が参加できる活動になり活性化された

・場当たり的な生産現場改善から、IE手法を活用した体系だった改善になり、現場の管理者が常にデータで考え、行動できるようになった

お問い合わせ先

- 東京事業部

- 〒102-0083 東京都千代田区麹町3丁目2番6号(垣見麹町ビル5F)

- TEL 03-5275-7751 FAX 03-5275-7755